|

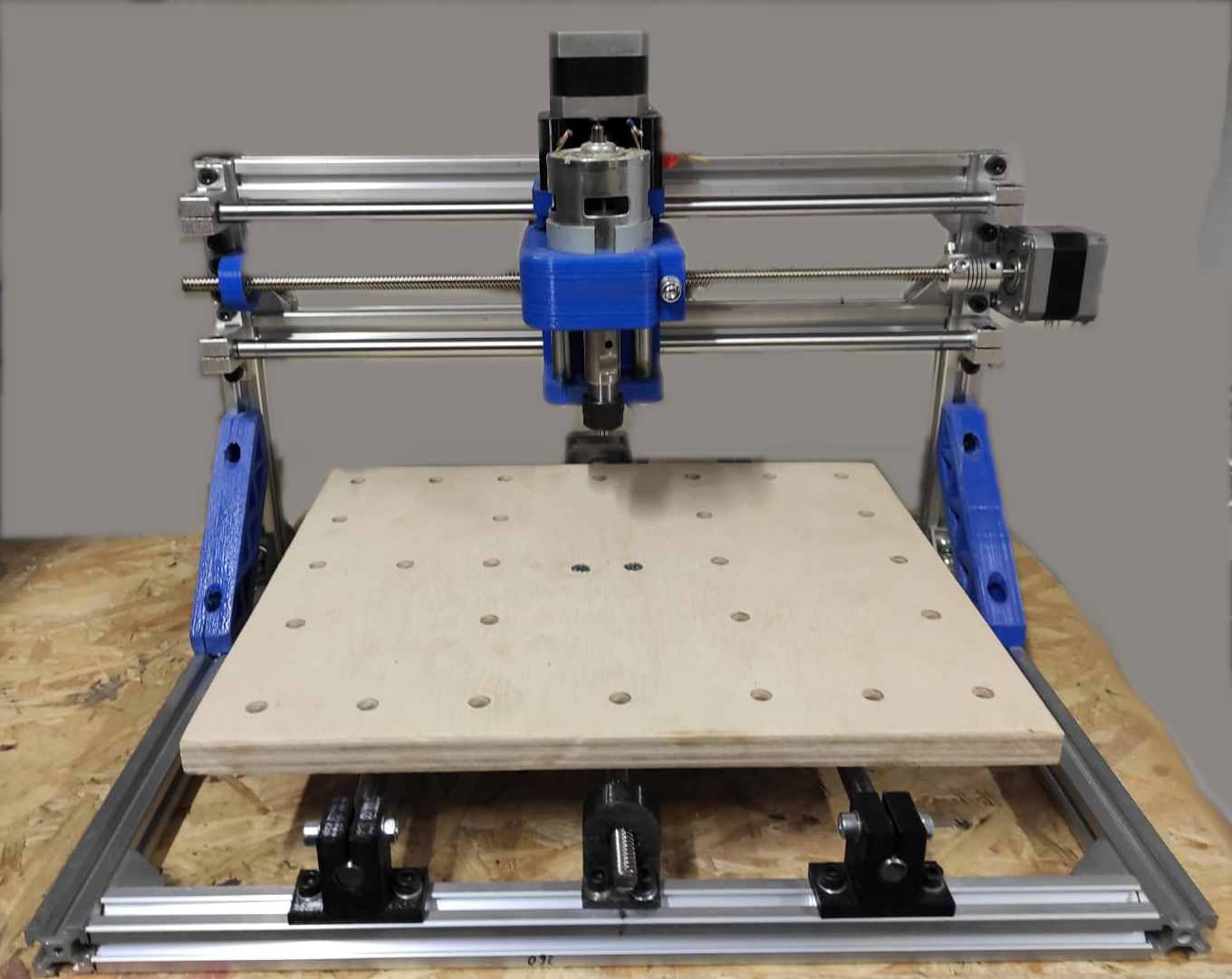

Jakiś czas temu na łamach mojej strony

opisałem proces tworzenia CNC mojego prostego projektu.

Cel jaki mi wtedy przyświecał był związany przede wszystkim z pragnieniem poznania

tej technologii która bardzo mnie fascynuje.

W sumie cel został osiągnięty ponieważ maszyna ruszyła, i od tamtej pory przydała

mi się w realizacji moich projektów

związanych głównie z produkcją obudów

oraz innych drobiazgów które raczej trudno byłoby mi wykonać ręcznie zachowując

taką precyzję.

Poza tym przy okazji podszkoliłem

się w obsłudze oprogramowania do realizacji wydruków oraz liznąłem trochę tematu

związanego z narzędziami oraz materiałami jakie dane było mi obrabiać.

Przy okazji wyszło na jaw że moja frezarka mówiąc delikatnie jest za słaba mechanicznie.

Projektując ją patrzyłem przede wszystkim na koszty wytworzenia dlatego oparłem cały napęd na paskach zębatych.

To rozwiązanie sprawdza się w przypadku pisania po materiale, wypalania wzorów laserem, ale marnie sprawdza

się przy okazji obróbki twardych lub trudnych w obróbce materiałów typu drewno czy chociażby pleksi.

Pozatym moja maszyna okazała się odrobię mało precyzyjna właśnie przez napęd miękki jakim są pasy.

Dlatego zapadła decyzja o stworzeniu mocniejszej maszyny która ma być pozbawiona tych wad a przy okazji pozwoli

mi na dalszą naukę w tym temacie.

Postanowiłem wykorzystać gotowe wzorce których jest mnóstwo w zasobach internetu.

Sprzęt na bazie którego będę projektował swoją maszynkę kosztuje w granicach 650 zł w sklepach zagranicznych

w polsce ponad 1000 zł.

Będę projektował bo w moich planach pragnę wykorzystać części z poprzedniej CNC aby zmniejszyć koszty

a poza tym wykorzystać te podzespoły do czegoś pożytecznego żeby nie zalegały w szufladach biurka.

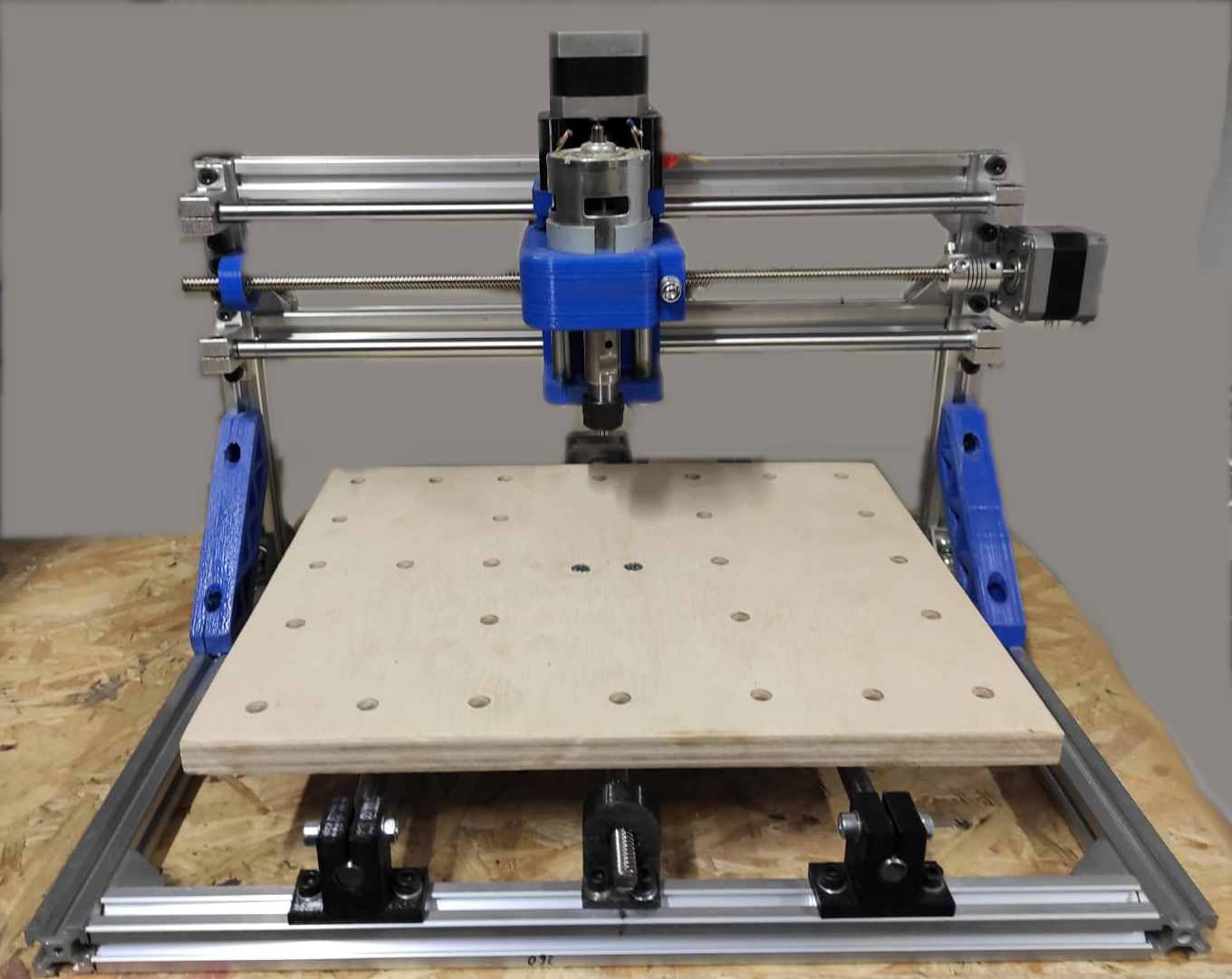

Nowe wcielenie mojej frezarki będzie oparte na ramie wykonanej z profili aluminiowych oraz napędzie opartym

na śrubach trapezowych o średnicy 8 mm.

Pozatym sprzęt dostanie nową elektronikę która będzie lepsza oraz ma obsługiwać poprawnie end stopy

z czym miałem problem w starszej wersji mojego CNC.

Uchwyt w moich planach ma być przygotowany pod ewentualny laser do grawerki.

Etap 1 - budowa ramy.

Rama jest wzorowana na mini frezarce 3018 która jest  szczegółowo omówiona w zasobach internetu. szczegółowo omówiona w zasobach internetu.

Moja frezarka będzie znacznie zmodyfikowana żeby wyeliminować wady wspomnianego modelu.

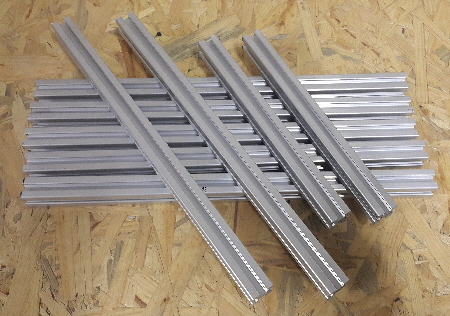

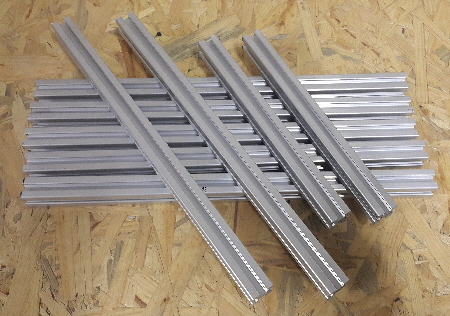

Do budowy ramy wykorzystam aluminiowy profil konstrukcyjny

o przekroju 20x20 mm..

Do tego celu będę potrzebował:

5 szt. długości 360 mm

2 szt. długości 330 mm

2 szt. długości 220 mm

Profile zostały przycięte na odpowiednią długość z dbałością

o precyzję.

Zostaną ze sobą połączone przy pomocy łączników aluminiowych

w kształcie trójkąta o wymiarze

20x20 mm oraz wkrętów imbusowych 20x20 mm oraz wkrętów imbusowych

z nakrętkami o średnicy 5 mm długości

10 mm. Podczas montażu zwróciłem uwagę

że zachowując oryginalne wymiary

nie wykorzystam maksymalnego pola roboczego

na blacie frezarki.

Wszystko zależy od rozmiarów osi Z i jej zasięgu pracy.

W związku z tym przyjąłem wymiary montażu domyślne ale biorę pod uwagę możliwą późniejszą korektę.

Na poniższym zdjęciu możemy zobaczyć skręconą ramę. Podczas montażu należy zwrócić

szczególną uwagę na kąty, solidność skręcenia profili, oraz jakość wykonania.

Od tego zależy jak bardzo będzie pracować precyzyjnie nasza maszyna.

Wymiary jakie podałem nie są wymiarami bezwzględnymi, tylko przeniesionymi

z frezarki 3018.

Ostateczne wymiary zależą od nas i od tego

co chcemy osiągnąć.

Dodatkowo dla wzmocnienia konstrukcji zostały przykręcone dwa wsporniki żeby usztywnić pionową ramę

i przygotować na głowicę frezującą która, ma znaczną wagę. Wsporniki zostały wykonane na drukarce 3 D,

kod STL do wydruku jest w linku.

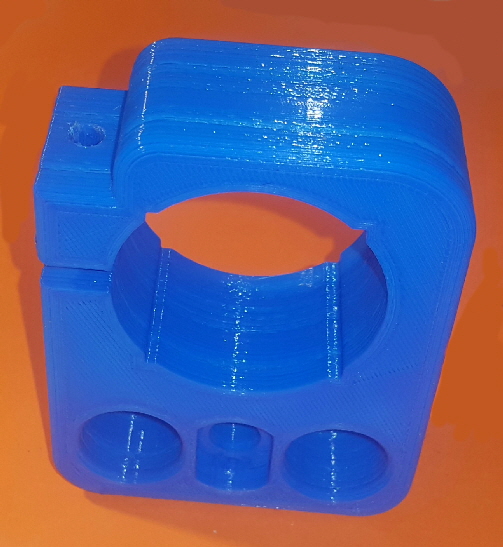

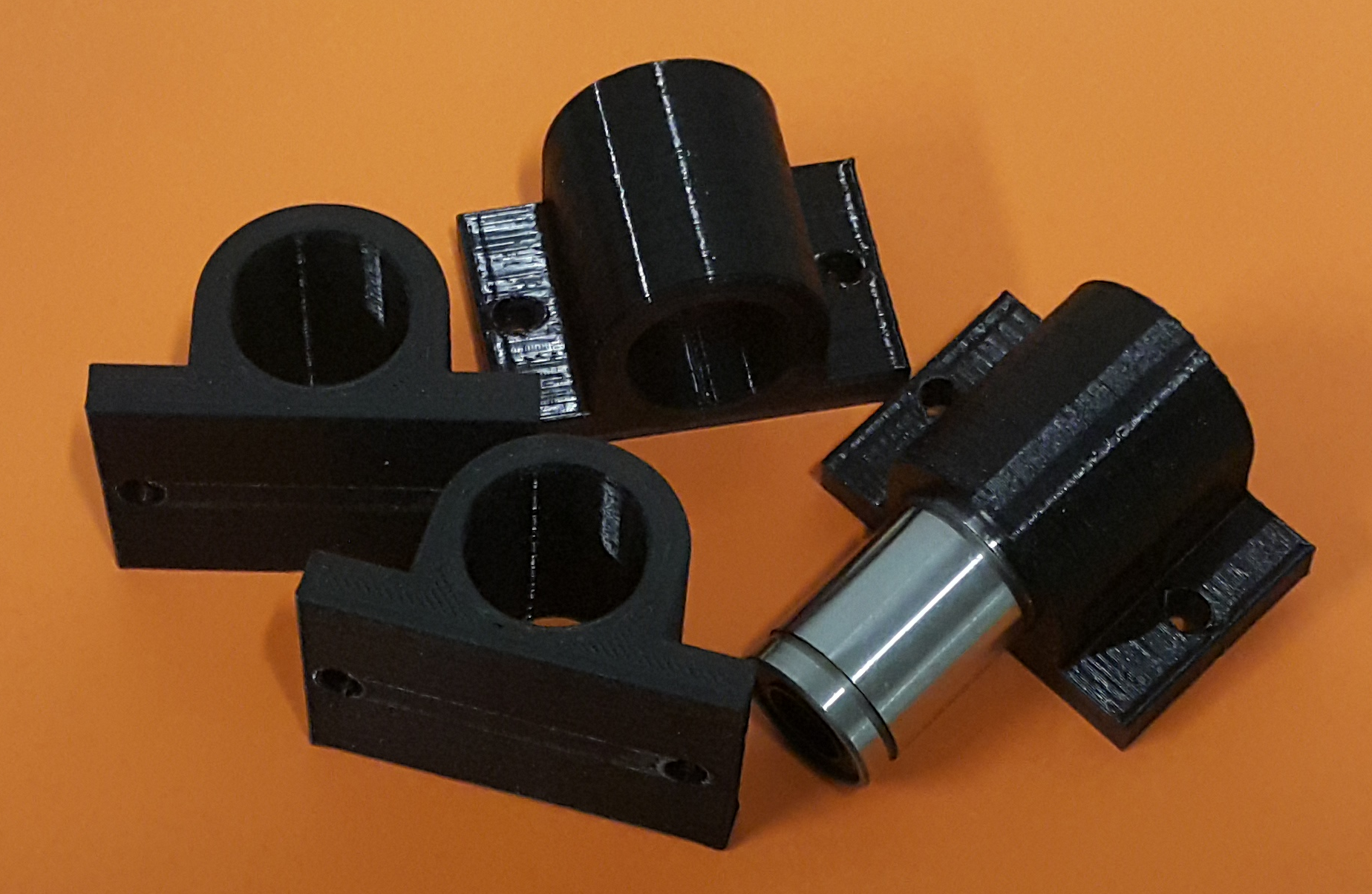

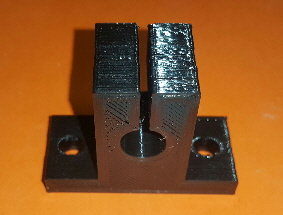

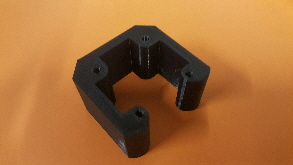

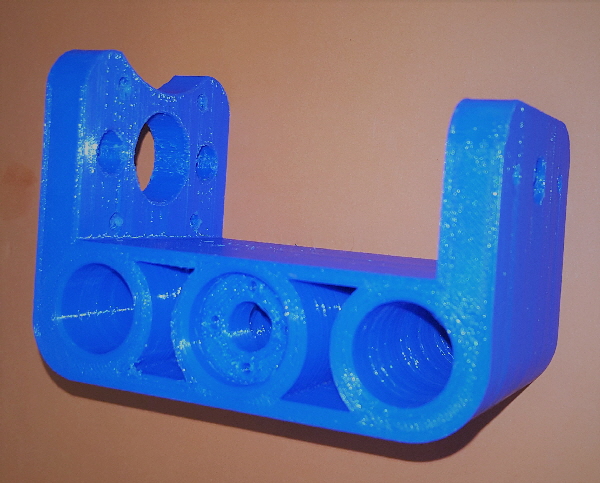

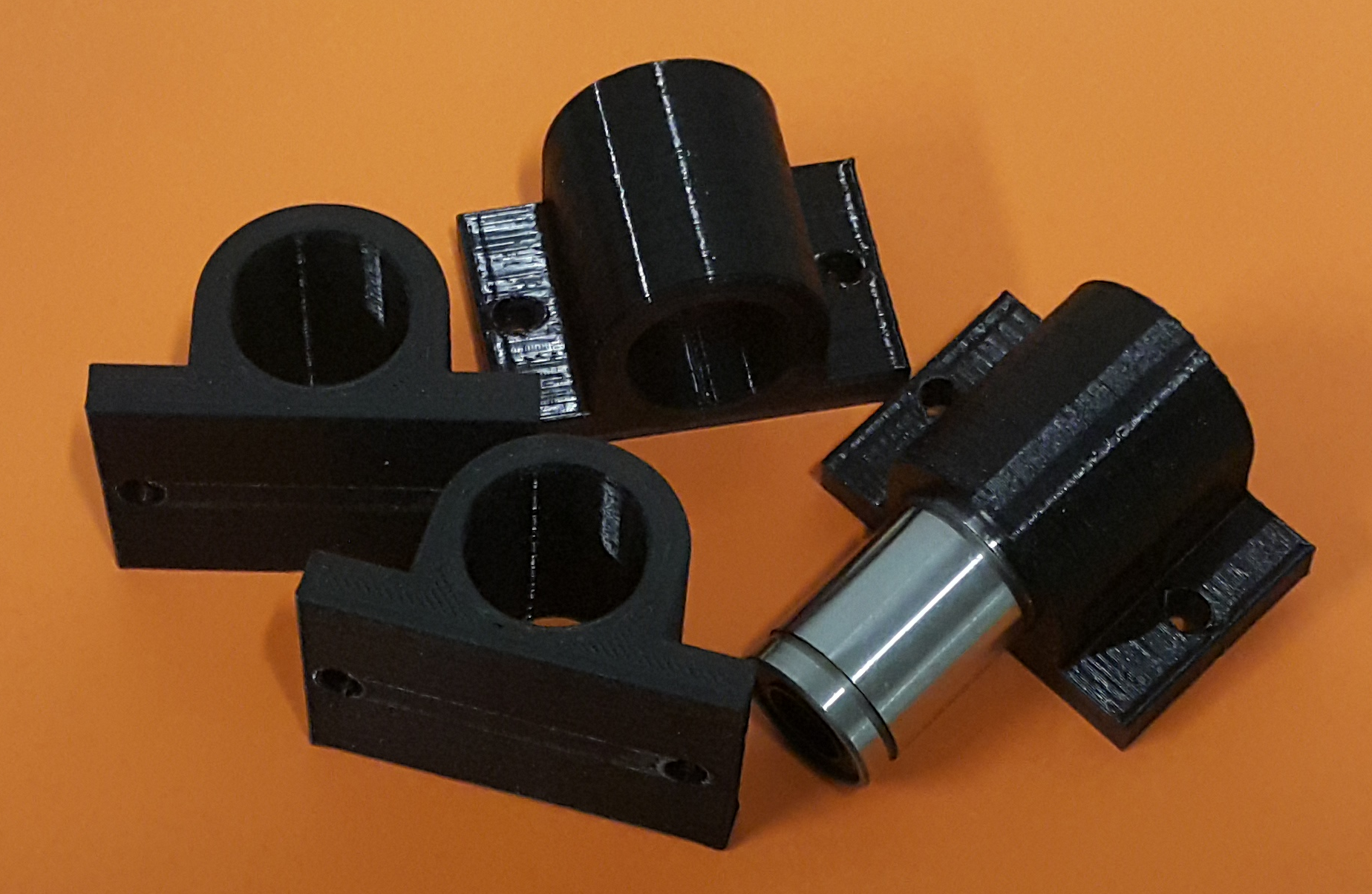

Element drukowane w technologii 3D

Podczas oczekiwania dostawy zamówionych

elementów postanowiłem zająć się kompletowaniem części

które postanowiłem wykonać na drukarce 3 D.

Do tych elementów zaliczają się między innymi obudowy łożysk liniowych które będą dzierżyć

na swoich ramionach blat stołu roboczego.

Wałki i łożyska będą w rozmiarze Fi 10 żeby

w odróżnieniu od poprzedniczki doprowadzić

do bardziej stabilnej i wytrzymałej konstrukcji

a co za tym idzie pozyskać większe możliwości

podczas frezowania w przyszłości.

Wszystkie elementy o których mowa zostały wykonane na drukarce 3 D z materiału zwanego PLA 1,75.

Co do parametrów wydruku to musicie dobrać

je w zależności od sprzętu jakim dysponujecie.

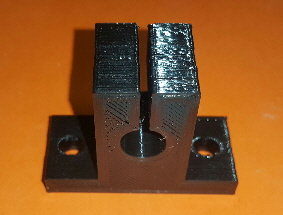

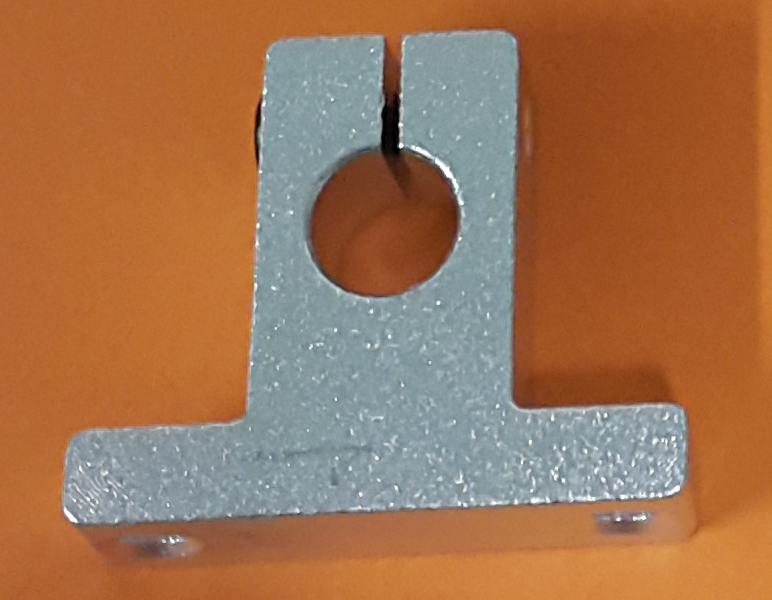

W związku z tym że nie każdy dysponuje technologią 3 D dla porównania zamieszczam orygilane elementy jakie zastępują.

Na końcu dzisiejszego artykułu zamieszczam pliki z STL oraz rsdoc gdyby ktoś z was pragnął pójść moją drogą.

Wszystkie elementy zostały zaprojektowane w programie

„DesignSpark Mechanical v5.

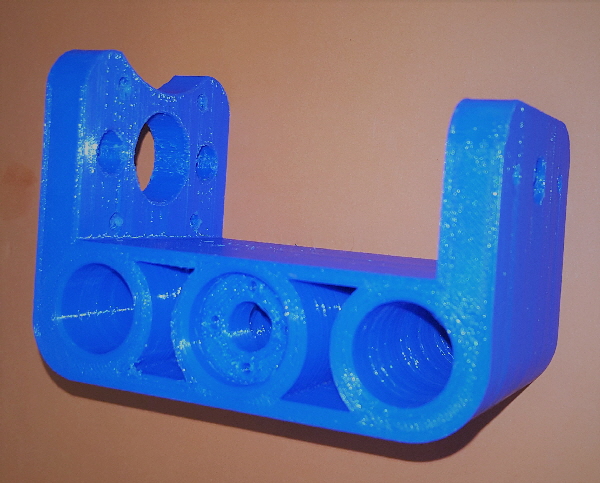

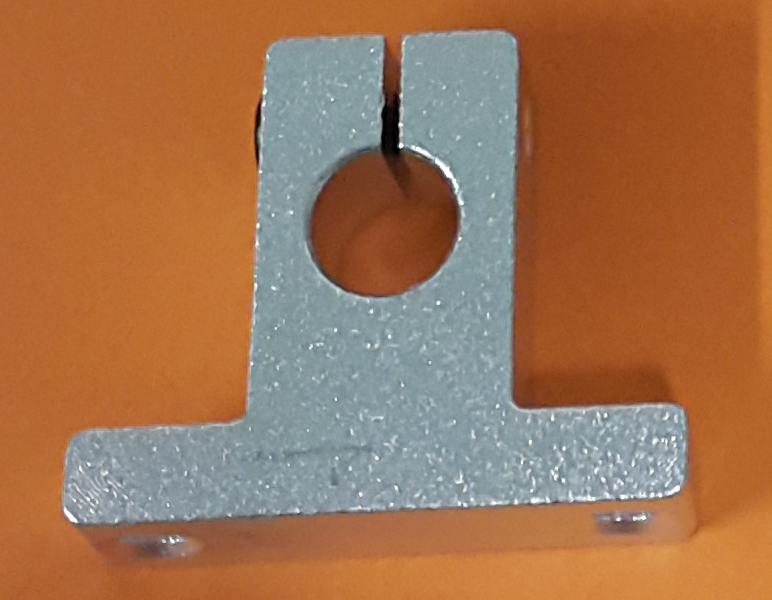

Kolejnym elementem który wykonałem jest wspornik wałka liniowego blatu stołu.

Również jest przygotowany pod wałek fi 10. Element został nieznacznie wzmocniony w porównaniu do oryginału na którym się wzorowałem żeby zwiększyć stabilność stołu roboczego.

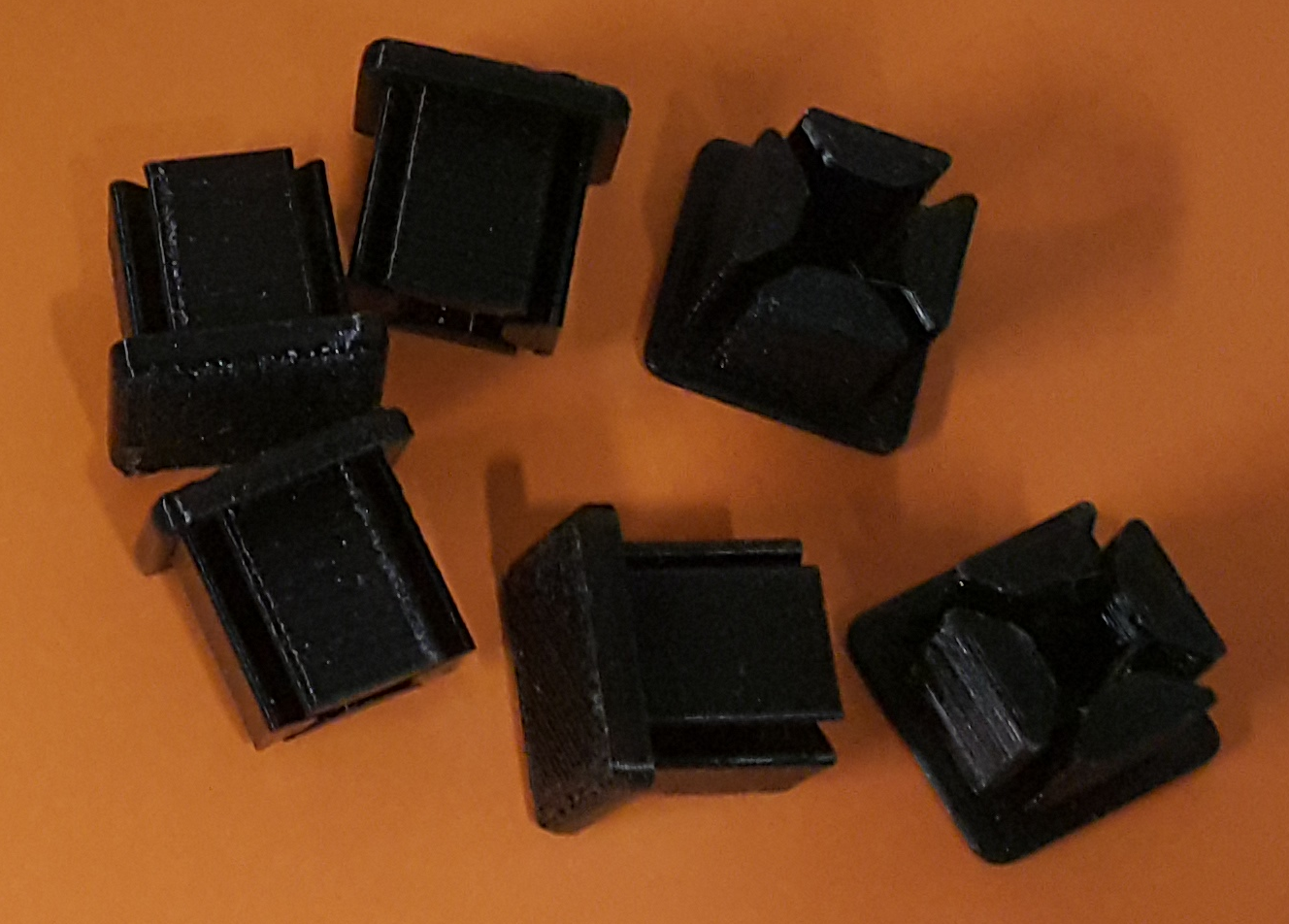

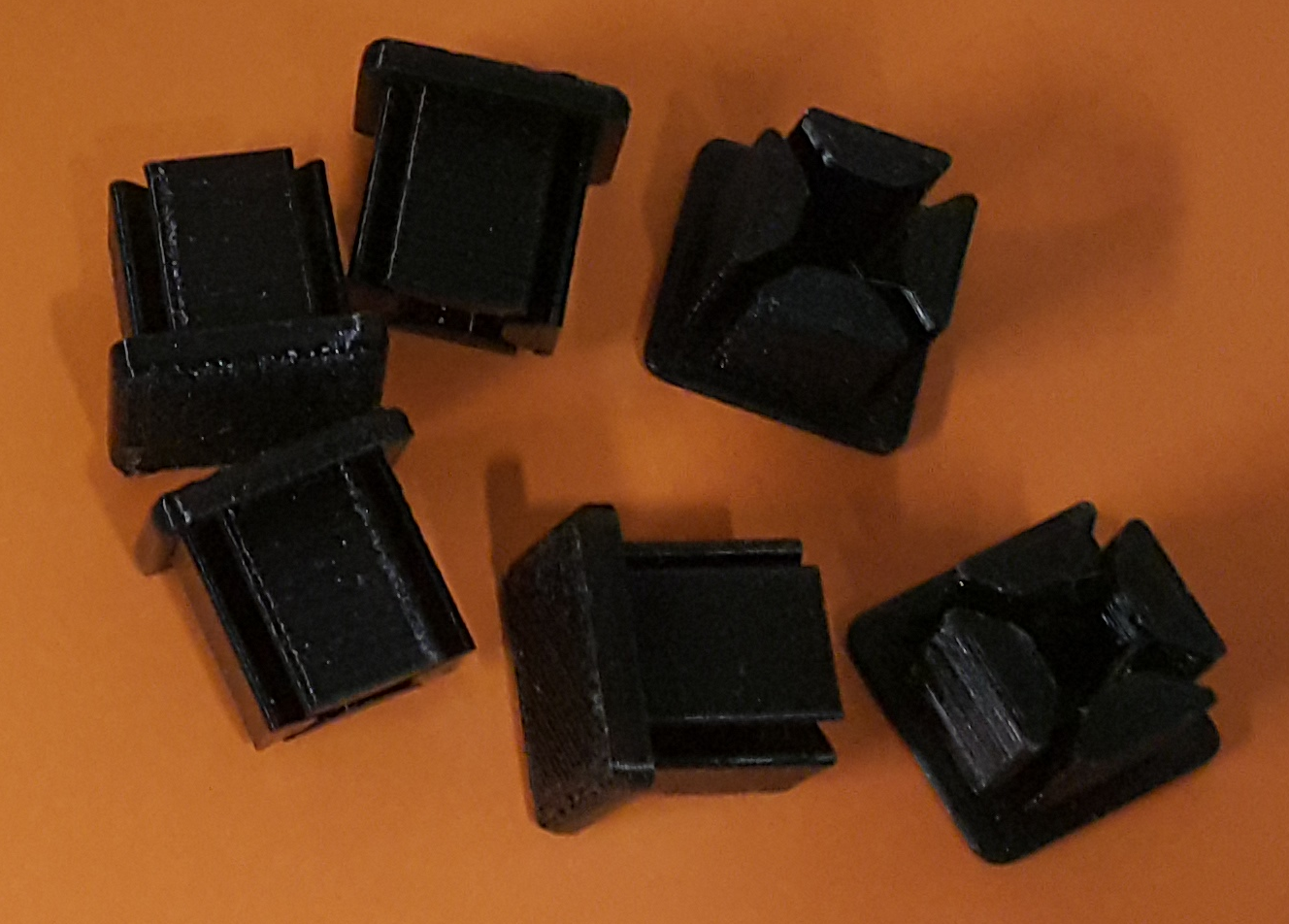

Ostatnim z elementów jakie dzisiaj zobaczyły światło dzienne

są ozdobne zatyczki do profili aluminiowych.

Nie mają one żadnego wpływu na konstrukcję frezarki

ale poprawiają estetyke całego urządzenia.

W zamieszczonych linkach znajdują się kody wykonanych elementów. W zamieszczonych linkach znajdują się kody wykonanych elementów.

Obudowa łożyska - stl, rsdoc

Wspornik wałka - stl, rsdoc

Zatyczka profilu - stl, rsdoc

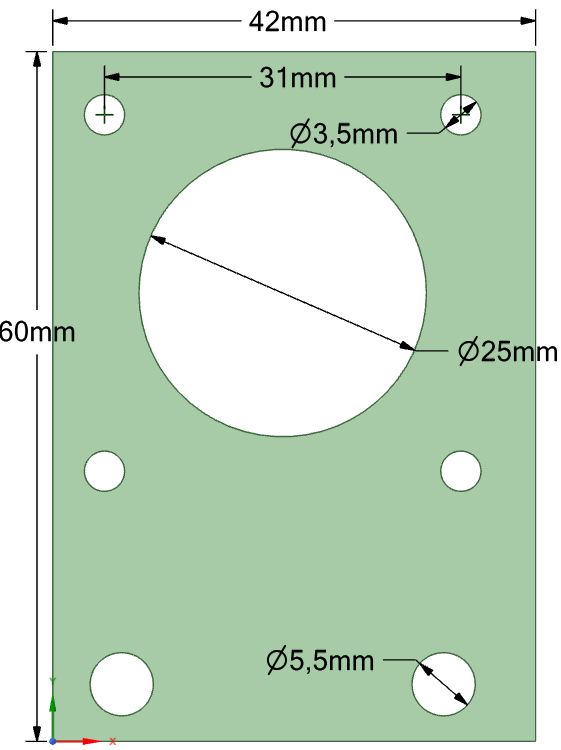

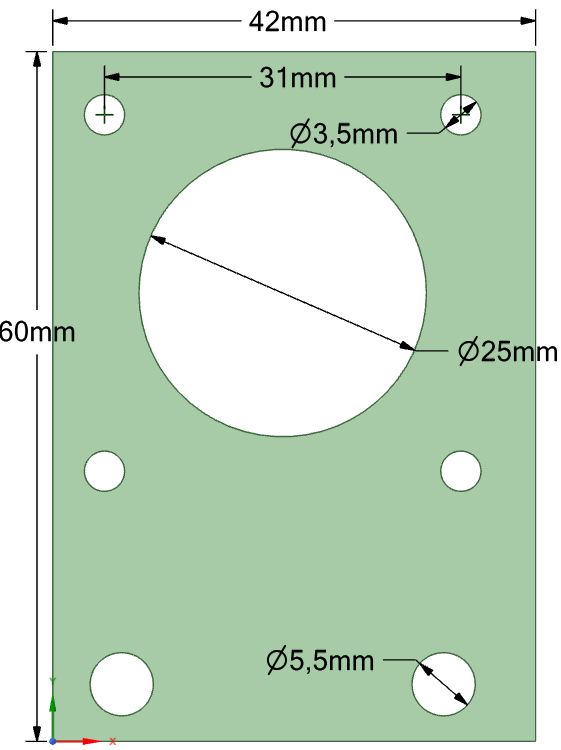

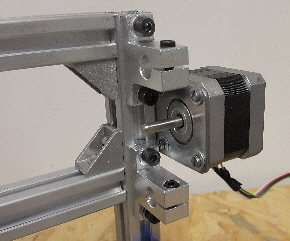

Obok na rysunku pokazane jest mocowanie silnika krokowego „Nema 17. Można kupić taki element gotowy.

Ja wykonałem go z 2 mm ocynkowanej blachy stalowej. Potrzebujemy 2 sztuki do zamocowania silników osi X i Y.

Zamieszczam również pliki do drukarki 3D.

W tym przypadku przyjąłem grubość elementu

wynoszącą 5 mm.

Mocowanie silnika Nema 17- stl, rsdoc

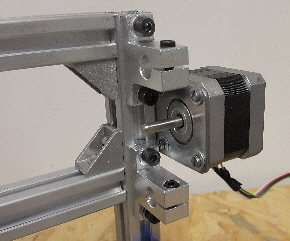

Moja mini – frezarka wzbogaciła się o kilka elementów.

Zamontowałem w niej część przygotowanego osprzętu między innymi silniki, uchwyty pod wałki ślizgowe osi X oraz wałki

i łożyska w obudowach osi Y.

Frezarka SNS złożona jest z wielu elementów. Dlatego naturalne jest że przyszła kolej na przygotowanie następnych

części które składają się na całość urządzenia.

Zaprojektowałem i wydrukowałem na mojej niezawodnej drukarce kolejne elementy.

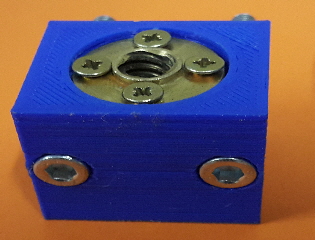

A są to obudowy łożyska podtrzymującego śrubę napędową osi X i Y.

W obudowach będą osadzone łożyska typu 608 RS które idealnie pasują

do śruby ciągnącej.

Wydrukowałem również mocowanie silnika krokowego Nema 17

do głowicy frezującej.

Będzie ono spajać silnik z łożem głowicy a także w swoich

wnętrzach będzie przechowywać łożysko elastyczne które połączy silnik z śrubą napędową osi Z.

Po ponad miesiącu doszedł w końcu uchwyt frezów

który jest niezbędny do prawidłowego i precyzyjnego frezowania. Uchwyt został wyposażony w kilka wymiennych szczęk które dają

możliwość zastosowania frezów o różnej grubości.

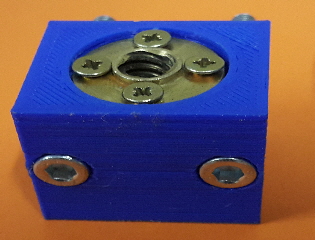

I jak zwykle zamieszczam pliki z kodami kolejnych elementów.Wykonałem również kostkę łączącą blat roboczy

z trapezową

śrubą napędową osi Y: rsdoc, stl

Obudowa łożyska śruby ciągnącej: stl, rsdoc

Wspornik silnika głowicy: stl, rsdoc

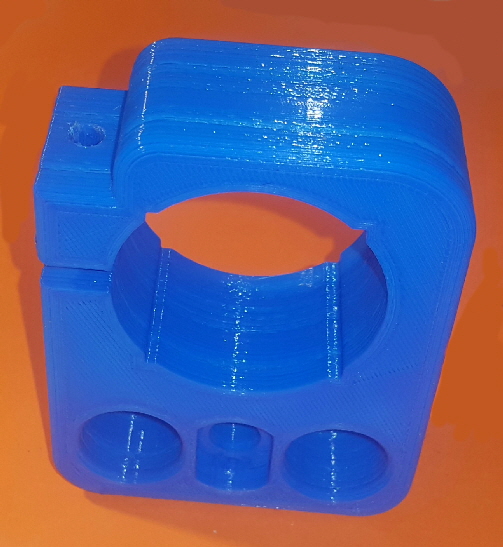

Jak można zobaczyć poniżej wyprodukowałem kolejny elementdo głowicy frezującej.

Tym razem jest to uchwyt do zamocowania silnika wrzeciona frezującego.

Jako ciekawostka dodam że został on podobnie

jak wcześniejsze elementy wydrukowany z filamentu zwanego PLA.

Czas wydruku to ponad 8 godzin przy rozsądnych parametrach wydruku.

Cztery nadcięcia które widać w otworze mocowania silnika zostały przygotowane pod kątem zamocowania lasera.

Głowica - stl, rsdoc

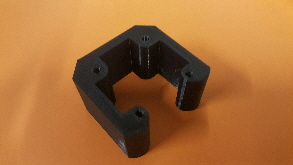

Kolejnym elementem jaki powstał w moim warsztacie jest wspornik uchwytu silnika głowicy (zdjęcie nad tekstem).

Długo wahałem się z czego wykonać tą część. Rozpatrywałem dwa warianty. Wykonać z aluminium, przez co była by solidniejsza ale za razem kosztowna ewentualnie stworzyć ją w technologi 3D co prowadziło do spędzenia kilku godzin przy komputerze i powierzenia czarnej roboty drukarce. To rozwiązanie jest łatwiejsze mniej kosztowne, zaledwie

kilka złot za filament i prąd, ale obarczone niepewnością czy wydruk z tworzywa wytrzyma obciążenia jakie będą występować podczas pracy frezarki. Ostatecznie stanęło na drugiej propozycji. Sprawdziło się w poprzednim ploterze

to może i sprawdzi się w tym. Czas pokarze.

Zresztą w maszynie na której się wzoruje uchwyt również został wykonany w tej technologi i jakoś daje radę.

Jedyna różnica jest taka że moja konstrukcja jest znacznie solidniejsza.

Jako ciekawostkę dodam że drukarka potrzebowała 14 godzin żeby stworzyć takie cudo.

Ustawienia drukarki zostały ograniczone żeby skrócić czas pracy maszyny o 14 godzin.

Tak dobrze liczycie, pierwotnie czas operacji został obliczony na 28 godzin pracy.

Okupione to zostało jakością i wytrzymałością, ale cóż, coś za coś.

Wziąłem się za montaż całej głowicy o czym po zakończeniu nie omieszkam się pochwalić.

Podczas montażu trzeba zwrócić baczną uwagę na odpowiednie spasowanie łożysk wałków i innych elementów

składających się na całość. Wspominam o tym żeby nie doprowadzić do niepotrzebnych naprężeń co mogło

by osłabić całość urządzenia.

Zanim napiszę o montażu głowicy chciałbym zwrócić waszą uwagę na wsporniki blatu roboczego.

Jak widać na zdjęciu u góry znacznie je pogrubiłem. Stopkę obudowy łożyska podniosłem o 10 mm. Dokonałem takiej modyfikacji w związku z tym żeby stół wynieść ponad wsporniki wałków oraz silnika osi Y. Dzięki takiemu zabiegowi frezarka będzie miała większe pole pracy.

Co do głowicy oczywiście nie obyło się bez drobnych kłopotów.

Musiałem odrobinę zmodyfikować gniazdo mocowania nakrętki ciągnącej w uchwycie silnika ponieważ ta którą kupiłem okazała się trochę większa od otworu jaki przewidziałem na nią w projekcie wydruku. Poza tym montaż poszedł

bez większych problemów.

Zamontowałem głowicę na wałkach prowadzących osi X i prowizorycznie podłączyłem silnik do sterownika żeby ocenić efekty mojej pracy, co możecie zobaczyć na załączonym filmiku.

Musiałem trochę zwiększyć prąd na drajwerze (wszystkie elementy maksymalnie spasowane) i po uruchomieniu

posuwu przesmarować wałki oraz oś. Na wałku silnika zamontowałem nowy uchwyt do frezów.

Temat głowicy frezującej uważam za zamknięty. Teraz kolej na montaż blatu roboczego oraz śrub trapezowych.

Kolejnym elementem który pojawił się na placu budowy to są śruby trapezowe o średnicy 8 mm które zostały wprowadzone do tulei ciągnących oraz połączone z sprzęgłami na silnikach.

Drugi koniec został podparty wspornikiem uzbrojonym w łożysko 608. Wałki zostały przycięte na odpowiednią długość

i zakończone plastykowymi skuwkami.

Blat roboczy pierwotnie miał być wykonany z profila aluminiowego ale ostatecznie został wykonany z 15 mm sklejki przyciętej na wymagany wymiar. Koszt zakupu sklejki to tylko 7 zł na portalu Allegro co stanowi 15 część zakupu

profila aluminiowego.

Na powierzchni blatu wytrasowałem siatkę otworów które zostały wywiercone wiertłem fi 8 a następnie uzbrojone

w gwintowane tulejki do drzewa.

Na zakończenie blat został przykręcony do podwyższonych obudów łożysk ślizgowych i połączony z ciągadłem

na śrubie trapezowej osi Y.

To był ostatni element budowy mini frezarki ze strony mechanicznej.

Pozostało wyposażyć urządzenie w elektronikę. Ale to będzie kolejny temat mojego serialu.

|

szczegółowo omówiona w zasobach internetu.

szczegółowo omówiona w zasobach internetu. 20x20 mm oraz wkrętów imbusowych

20x20 mm oraz wkrętów imbusowych

W zamieszczonych linkach znajdują się kody wykonanych elementów.

W zamieszczonych linkach znajdują się kody wykonanych elementów.