|

Zanim przystąpimy do budowy naszego urządzenia chciałbym się podzielić z wami moimi założeniami

jakie ma spełniać ten projekt.

1. Ma rysować w przyszłości grawerować może nawet frezować.

2. Mają być w miarę możliwości niskie koszty budowy.

3. Wykonanie we własnym zakresie.

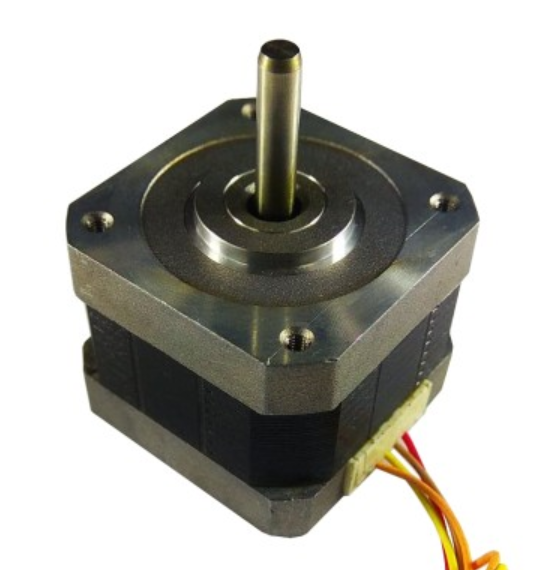

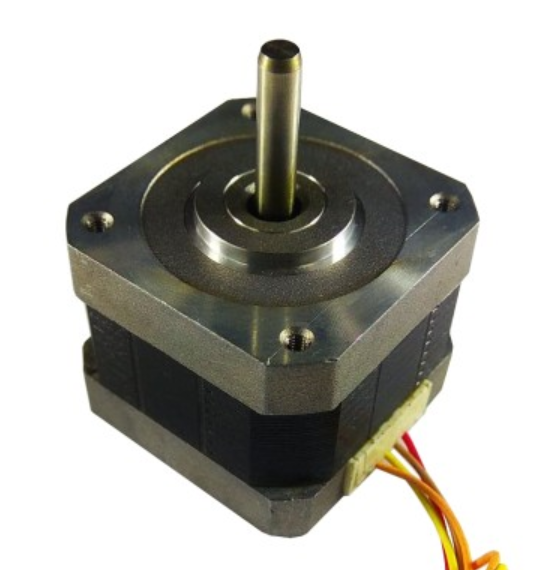

Żeby cokolwiek zbudować musimy zaopatrzyć się w podstawowe elementy których niestety nie damy rady sami zbudować. Piszę tu o wałkach liniowych, łożyskach liniowych zębatkach oraz silnikach krokowych

oraz elektronice

.

Wspomniane elementy są niezbędne aby zachować przyzwoitą precyzję wykonania.

Pozostałe elementy konstrukcyjne wykonam na drukarce 3 D.

Wspomniane elementy są ogólnie dostępne na serwisie Allegro ewentualnie w sklepach internetowych

zajmujących się modelarstwem. Ja kupiłem wszystko na Allegro. Silniki krokowe używane udało

mi się zdobyć za kilka złotych.

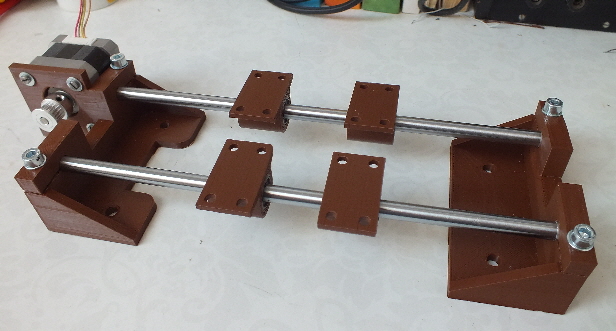

Etap 1 - Budujemy oś Y

Cały projekt mojego urządzenia powstaje w czasie rzeczywistym ponieważ jest to pierwsze tego typu

urządzenie które postanowiłem zbudować z takim rozmachem i w którym muszę przewidzieć i rozwiązać

wiele niewiadomych z którymi się spotykam.

Oczywiście pewnie w sieci internet znalazł bym gotowe projekty ale ja postanowiłem że to będzie

mój autorski projekt a przy okazji będzie możliwość nauki czegoś nowego.

To co wam prezentuje jest efektem wielu przemyśleń prób i zmian konstrukcyjnych.

Pewnie dało by się coś zmienić czy też poprawić ale jak na pierwszy raz wydaje mi się że wygląda nieźle.

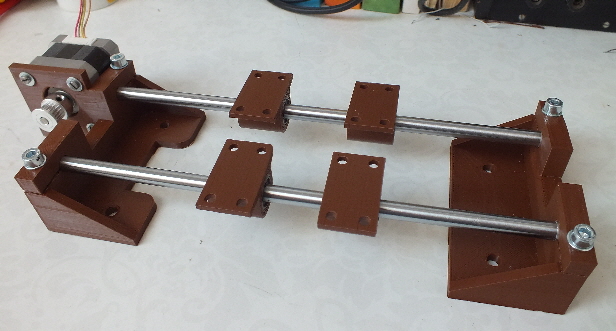

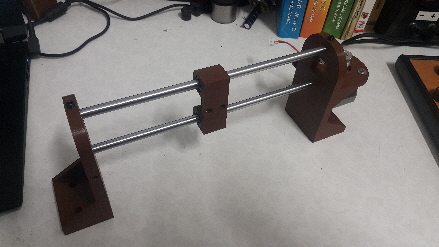

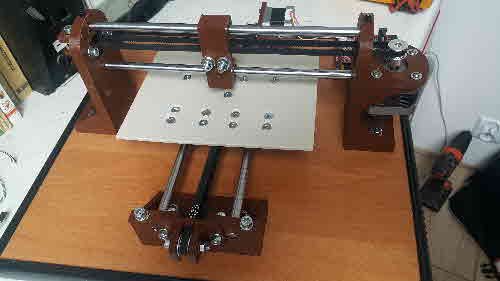

Na początek postanowiłem zbudować tzw. oś Y która jest jednym z najważniejszych elementów ponieważ

na jego płaszczyźnie będą powstawały nasze gotowe projekty.

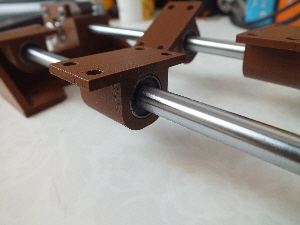

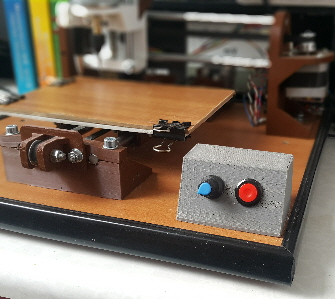

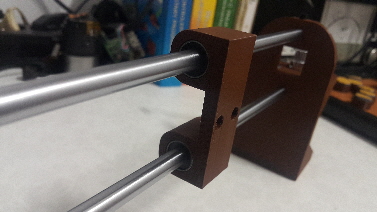

Na powyższym zdjęciu widać pierwszy z budowanych elementów.

Można w nim wyróżnić kilka podstawowych elementów czyli:

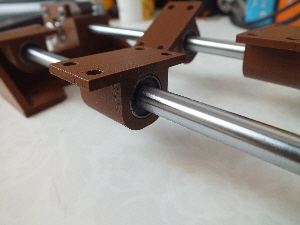

Lewy i prawy wspornik, prowadnice przyszłego blatu roboczego oraz elementy ślizgowe w obudowach

pod postacią łożysk ślizgowych.

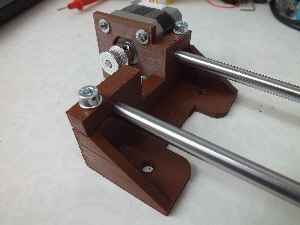

Wałki ślizgowe mają średnicę 8 mm, do nich dobrane są łożyska typu LM 08 UU przystosowane do pracy

na wcześniej wspomnianym wałku.

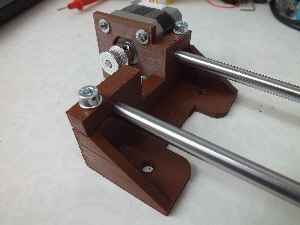

Widoczny na zdjęciu silnik jest typu NEMA17 Model : STP-43D1034 z osią o średnicy 5 mm.

Na oś silnika założona jest zębatka do paska zębatego o szerokości 6 mm. Zębatka wyposażona

jest w 20 zębów przystosowana do montażu na osi 5 mm i blokowana za pomocą dwóch śrub imbusowych.

Obudowy łożysk oraz wsporniki zostały przeze mnie zaprojektowane i wykonane na drukarce 3 D

z filamentu PLA.

Wałki ślizgowe osadzone są w gniazdach i zablokowane śrubami imbusowymi. Mają długość

po 25 cm.

Obudowy łożysk mają taki kształt nie przypadkowo. Otóż do nich będzie przykręcony blat roboczy.

Docelowo całe urządzenie będzie przymocowane do drewnianej płyty żeby zapewnić stabilność

urządzenia.

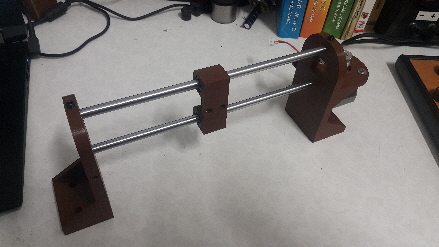

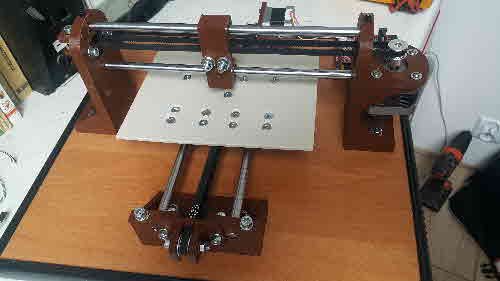

Etap 2 - Budujemy oś X. Montaż

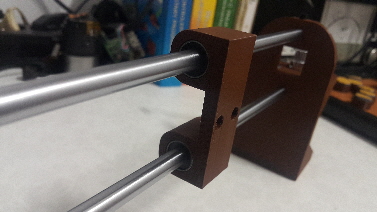

Podobnie jak w przypadku osi Y, oś X również została wykonana na bazie wałków ślizgowych o średnicy 8 mm oraz dedykowanych do nich łożysk ślizgowych.

Jednak w odróżnieniu od jej poprzedniczki wałki ślizgowe są umieszczone jeden

nad drugim ponieważ po jej bieżni będzie poruszała się „karetka z przymocowanym

d o swojej powierzchni narzędziem wykonawczym naszego projektu. o swojej powierzchni narzędziem wykonawczym naszego projektu.

Jak wcześniej sugerowałem może

to być wodoodporny pisak, laser ewentualnie wysokoobrotowy silnik napędzający frez.

Wałki umocowane są w wspornikach pionowych

i zablokowane wewnętrznymi śrubami imbusowymi.

Na bieżni został umieszczony uchwyt przyszłych głowic narzędzi który również osadzony jest na łożyskach ślizgowych.

Zakładam że powinny wystarczyć tylko dwa łożyska.

Być może podczas prób rozruchowych okaże się że jednak będą musiały być cztery.

W takim przypadku zmodyfikuję ten element konstrukcji.

Podobnie jak w przypadku osi Y do napędu karetki użyłem tego samego typu silnika krokow ego. ego.

Na zakończenie obie osie zostały przymocowane do podstawy.

Zastosowałem też nóżki z wklejonymi filcami aby ograniczyć hałas urządzenia.

Wykonałem również blat roboczy

o wymiarach 13 na 18 cm który dla celów montażowych zrobiony został

z tworzywa sztucznego.

Docelowo na jego powierzchni będzie zamocowana metalowa płytka która pozwoli mocować prefabrykat

za pomocą magnesów neodymowych lub taśmy dwu stronnie klejącej. stronnie klejącej.

Bardzo ważną sprawą podczas

montażu elementów w jedną całość jest zadbanie o precyzje mam na myśli wszelkie

kąty proste, poziomy i piony ponieważ to będzie ostatecznie miało wpływ na to co będziemy chcieli wyprodukować na tym

mini urządzeniu.

Pojawiły się w końcu napinacze oraz paski zębate napędzające oś XY.

Drugi etap prac uważam za ukończony.

Kolejnym etapem będzie podłączenie elektroniki sterującej.

Etap 3. Elektronika. Montaż i uruchomienie.

Oś X i Y zostały zbudowane po stronie mechanicznej. Czas wziąć się za elektronikę.

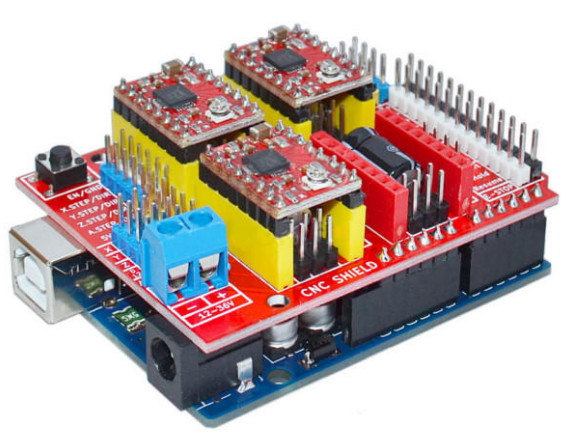

Żeby CNC zaczął działać trzeba go wyposażyć w podstawowe elementy takie jak silniki krokowe, sterownik

główny, sterowniki silników, wyłączniki krańcowe.

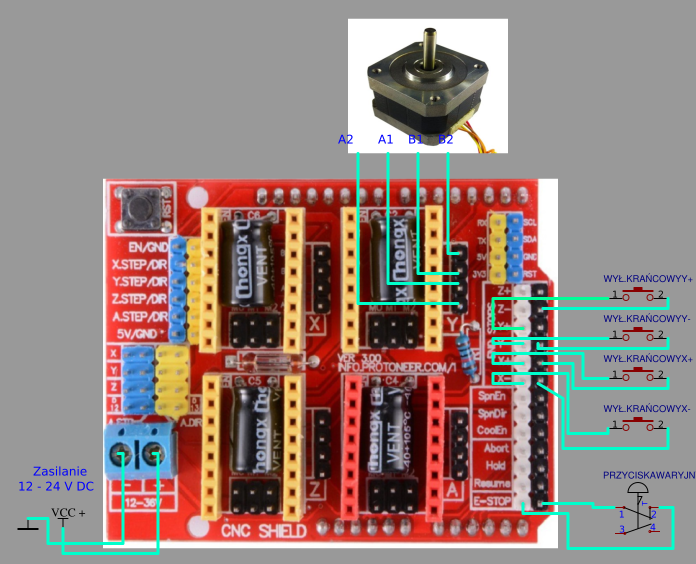

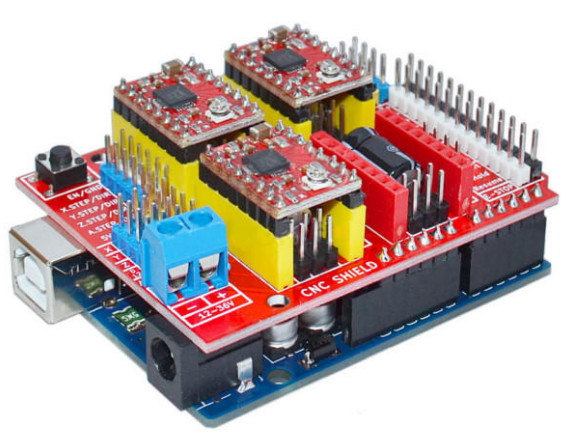

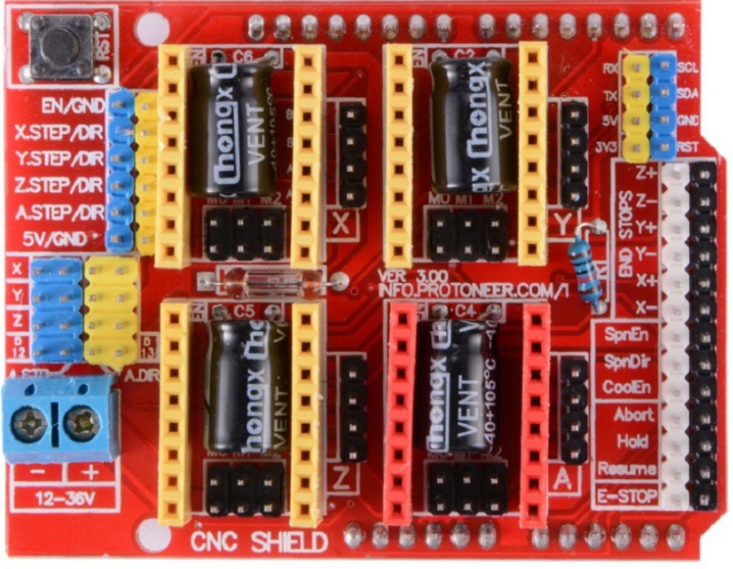

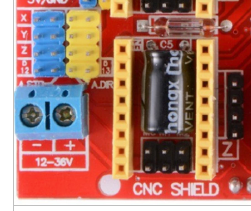

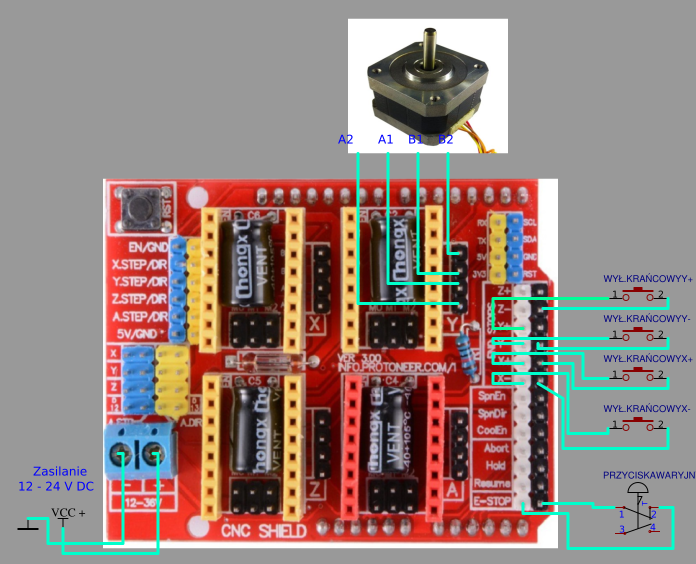

Sercem całej elektroniki jest „ Arduino UNO R3 Atmel ATMega328 klon micro USB rozszerzony

o shielda „ A4988 .

Powyższe rozszerzenie do płytki Arduino Uno jest tak zbudowane, że można je razem złożyć niczym klocki.

Na powyższym zdjęciu można zauważyć, że dodatkowo zostały zamontowane sterowniki silników typu A4988.

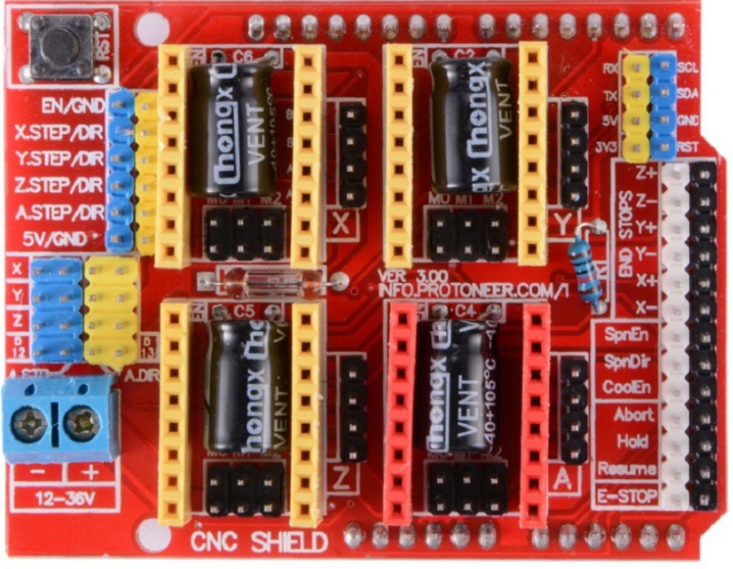

Na Płytce Shield możemy zauważyć piny, które służą do następujących celów.

E-Stop - Piny te można podłączyć do wyłącznika awaryjnego. Działa to tak samo, jak przycisk RESET

na płycie Arduino, lub przycisk „Awaryjny wyłączający natychmiast urządzenie.

Hold, Resume, Abort służą do wstrzymania, wznowienia lub zakończenia pracy urządzenia.

Na przykład: żeby wstrzymać pracę należy wpiąć przycisk pomiędzy pin Hold oraz GND którymi są wszystkie czarne piny sąsiadujące z pinem funkcyjnym.

Powyżej znajdują się wyprowadzenia do wyłączników krańcowych tzw. „End stopów które zabezpieczają skrajne położenia osi XYZ.

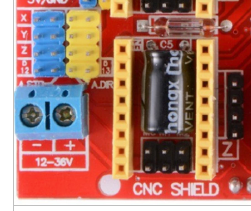

Na płytce można też wydrębnić złącze zasilania silników w przedziale od 12 do 36 V. Na płytce można też wydrębnić złącze zasilania silników w przedziale od 12 do 36 V.

W centralnym punkcie układu znajdują się podstawki pod cztery drivery do sterowania silnikami trzech osi oraz czwarty którym

można zdublować jeden z silników osi XYZ.

Moduł wkładamy w podstawkę tak by pin opisany „Enable znalazł się w gnieździe na płycie sterownika oznaczonego „EN. Potencjometr służy do regulacji prądu jakim będą zasilane silniki. Na początek warto ustawić wartość 0,6 volta mierząc między GND a suwakiem potencjometru danego drivera zamontowanego w podstawce na płycie sterownika.

Do tego służą piny po lewej stronie płytki.

Żeby zdublować silnik osi X należy zewżeć piny niebieskie oraz żułte przy napisie X. Analogicznie postępujemy z pozostałymi silnikami.

Po prawej stronie złączy został na płytce umieszczony bezpiecznik.

Przy każdej podstawce driwera zostały umieszczone

złącza MS 0,1,2. Przy pomocy mostków ustawiamy

tryb w jakim ma pracować driwer w zależności od posiadanego silnika.

Np. dla 1/8 kroku zwieramy wyprowadzenia MS0 Z MS1.

Na płycie są również cztero pinowe złączki opisane literą danej osi które służą do podłączenia silników.

W przypadku gdy nie mamy potrzeby wykorzystania poszczególnych sterowników silników krokowych,

nie montujemy ich na płytce ponieważ bez obciążenia możemy doprowadzi do zniszczenia układu drivera.

Tabela trybów pracy silników krokowych.

|

M0

|

M1

|

M2

|

Tryb pracy

|

|

off

|

off

|

off

|

Pełny krok

|

|

on

|

off

|

off

|

1/2 kroku

|

|

off

|

on

|

off

|

1/4 kroku

|

|

on

|

on

|

off

|

1/8 kroku

|

|

on

|

on

|

on

|

1/16 kroku

|

Na koniec zostają nam piny opisane jako „End stop.

Są to piny przeznaczone do podłączenia wyłączników krańcowych skrajnych położeń na osi XYZ.

Do tego celu można wykorzystać miniaturowe przełączniki migowe pamiętając o tym że wykorzystywany

jest styk NO który jest zwierany w przypadku osiągnięcia skrajnych położeń osi XYZ.

Montaż:

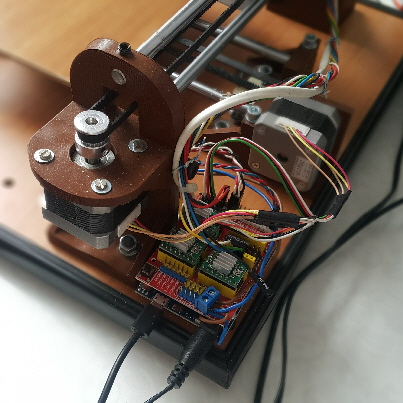

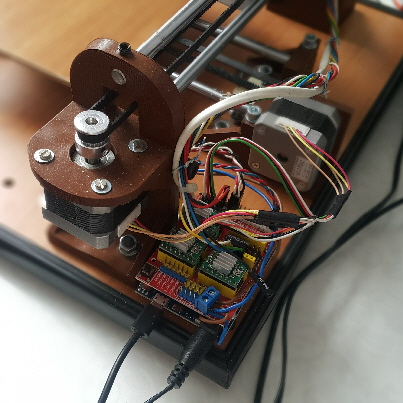

Na początek przymocowałem sterownik do podstawy.

Do niego podłączyłem End stopy osi XY. Warto je zamontować ponieważ zabezpieczają przed uszkodzeniem maszyny zwłaszcza podczas testowego uruchomienia kiedy może nastąpić dla nas nieoczekiwany ruch napędów.

Warto też zamontować przycisk awaryjny którym można zatrzymać urządzenie w każdej chwili.

Podłączyłem silniki osi XY.

Może być problem w przypadku zakupu silników używanych kiedy nie mamy wiedzy na temat jego wyprowadzeń. Z silnika wychodzą przeważnie cztery przewody które są wyprowadzeniami dwóch uzwojeń silnika.

Teraz jak ustalić które przewody są od którego?

Jest łatwy sposób. Rozwieramy wszystkie cztery przewody, kręcimy wałkiem silnika. Powinien obracać się bez żadnego oporu. Następnie zwieramy dwa z czterech przewodów i kręcimy wałkiem silnika. Jeżeli wyczujemy wyraźny opór to znaczy że znaleźliśmy jedno z dwóch uzwojeń. Jeżeli nie to rozwieramy przewody i łączymy z kolejnym.

Tym prostu sposobem odnajdujemy właściwe wyprowadzenia uzwojeń i je podłączamy do wyjść na silniki sterownika. W przypadku gdyby okazało się że silniki pracują w odwrotnym kierunku wystarczy wtyczkę

od danej osi obrócić o 180 stopni.

Zanim podamy zasilanie na silniki trzeba zaprogramować Arduino Uno I ustawić podstawowe parametry

urządzenia.

Programowanie:

Na powyższym rysunku przedstawiłem podstawowy układ połączeń.

Oczywiście możemy według własnego pomysłu wykorzystać pozostałe wyprowadzenia shielda i wyposażyć swoje CNC w dodatkowe przyciski funkcyjne wyświetlacz czy też wyłączniki krańcowe.

Żeby ploter zaczął w ogóle pracować musimy zaprogramować moduł Arduino – Uno.

Musimy pobrać trzy podstawowe programy jakie do tego celu będą potrzebne.

Przede wszystkim w naszym komputerze musi być zainstalowane najnowsze środowisko JAVA

Ze strony pobieramy najnowszą wersję programu do programowania modułu Arduino.

Następnie musimy pobrać program Xloader oraz wsad GRBL do Arduino wersja 0.9a.

Na początku dobrze by było wyczyścić pamięć eeprom w Arduino Uno.

W tym celu instalujemy i uruchamiamy program do obsługi Arduino.

Moduł podłączamy przewodem

USB do komputera z menu narzędzia programu wybieramy port pod jaki został podłączony.

W zakładce narzędzia / płytka wybieramy typ podłączonej płytki. W naszym przypadku Arduino Uno.

Następnie z zakładki pliki / przykłady wybieramy eeprom / clear.

Po naciśnięciu zielonej strzałki zostanie załadowany do Arduino program i wyczyszczony pamięć.

O postępach pracy będziemy informowani u dołu okna programu.

Po zakończeniu operacji zamykamy program do obsługi Arduino, a rozpakowujemy archiwum z programem Xloader i go uruchamiamy.

W oknie aplikacji wskazujemy miejsce skąd ma być załadowany wsad do Arduino.

Podajemy port pod jaki podłączony jest do komputera i uruchamiamy Upload. Po kilku sekundach

pojawi się komunikat o zakończeniu operacji.

Zamykamy aplikację i uruchamiamy program Grbl panel. .

W tym miejscu pragnę zauważyć że programów do obsługi GRBL jest wiele.

Przeważnie różnią się jakimiś szczegółami.

W każdym bądź razie ja sam przetestowałem chyba z dziesięć wersji z których najbardziej mi się spodobała wersja najprostsza bez zbędnych wodotrysków a za to prosta w obsłudze.

Tu decyzję pozostawiam wam jakiego programu użyjecie do obsługi plotera.

W każdym z tych programów musimy w ustawieniach wybrać numer portu do jakiego podłączone

jest urządzenie oraz z jaką prędkością może wymieniać dane.

Po spełnieniu powyższych czynności naciskamy ikonę „ Conect .

Przeważnie pojawia się informacja o prawidłowym połączeniu urządzenia z komputerem, wyświetlana

jest wersja oprogramowania.

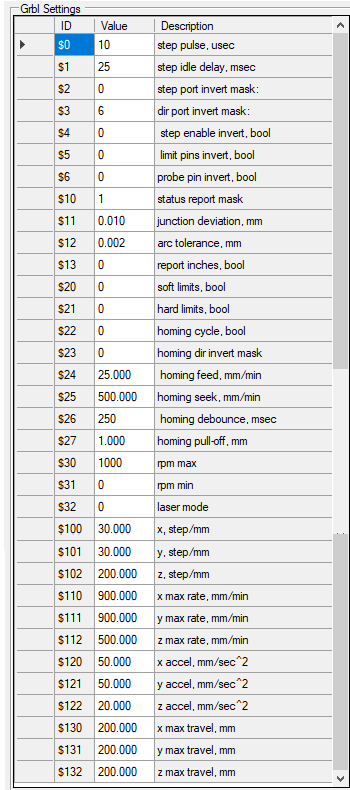

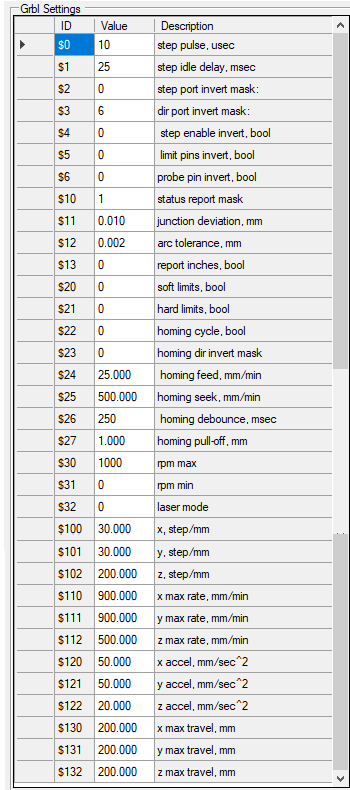

Jednak za nim przesuniemy którąś z osią musimy dokonać konfiguracji programu.

Do tego celu wykorzystujemy funkcje settings lub w okienku komunikacyjnym wpisujemy podwójny

znak dolara „$$.

W zależności od wsadu który wgraliśmy funkcje ustawień mogą się różnić pozycjami.

Przeważnie ustawienia domyślne wymagają niewielkich zmian.

W moim przypadku gdy korzystam z wsadu 1.1f parametry wyglądają tak:

Najważniejsze są parametry zlokalizowane Najważniejsze są parametry zlokalizowane

na pozycji 100, 101, 102 które informują sterownik ile musi wysłać impulsów do silnika krokowego żeby przesunął element na osi XYZ o 1 mm.

Wyliczamy to ze wzoru: steps = (spr * m)/mpr

Gdzie: spr = ile kroków na 1 pełny obrót przy sterowaniu pełnokrokowym

m = sterowanie silnikiem ( 1,2,4,8,16)

zworki M0, M2, M2

mpr = przejechane milimetry w czasie jednego obrotu silnika

Dla śrub metrycznych gdzie np. śruba M8

ma skok .1,25

steps = m * spr / 1,25

Natomiast pozycja 110, 111, 112 odpowiada

za domyślna szybkość z jaką dokonywany

jest ruch na osi XYZ.

Parametrem $3 można odwrócić kierunek pracy

osi XYZ według następującego schematu.

|

Parametr

|

Odwróć X

|

Odwróć Y

|

Odwróć Z

|

|

0

|

N

|

N

|

N

|

|

1

|

T

|

N

|

N

|

|

2

|

N

|

T

|

N

|

|

3

|

T

|

T

|

N

|

|

4

|

N

|

N

|

T

|

|

5

|

T

|

N

|

T

|

|

6

|

N

|

T

|

T

|

|

7

|

T

|

T

|

T

|

$20=0 (soft limits, bool)

Są dwa typy limitów, ten (miękki) gdy jest włączony będzie sprawdzał czy maszyna nie chce pojechać

poza swoje wymiary. Wymaga włączenia opcji homing i ustawienia wymiarów maszyny w parametrach

$130, $131, $132. Włączamy to wpisując 1. I warto mieć włączone.

$21=0 (hard limits, bool)

Drugi typ limitów - ten używa krańcówek. Krańcówki możemy zamontować na obu końcach każdej osi. Pamiętajcie, że uruchomienie krańcówki powoduje zatrzymanie działania maszyny i nie jest możliwe wznowienie pracy od tego momentu. Krańcówki zostały już opisane wcześniej w tym temacie.

Parametr $120, 121, 122 odpowiada za przyspieszenie na XYZ.

$130=225.000 (x max travel, mm)

Maksymalny możliwy ruch w milimetrach dla osi X. Potrzebne przy włączonych limitach i homingu

$131=125.000 (y max travel, mm)

Maksymalny możliwy ruch w milimetrach dla osi Y. Potrzebne przy włączonych limitach i homingu.

$132=170.000 (z max travel, mm)

Maksymalny możliwy ruch w milimetrach dla osi Z. Potrzebne przy włączonych limitach i homingu

Przykładowa forma wpisu parametrów wygląda następująco; $100=30.000

Bardzo dokładny opis poszczególnych funkcji znajdziecie pod tym adresem.

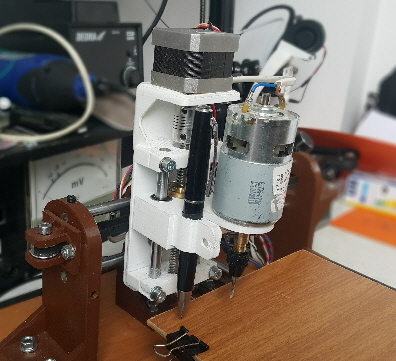

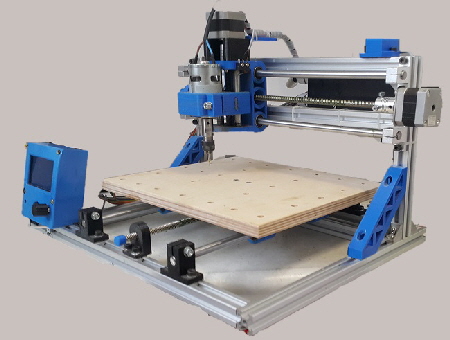

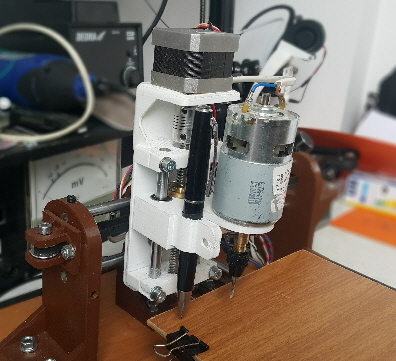

Budowa osi Z - rozruch.

Ostatni element mechaniczny jaki jest niezbędny w maszynach CNC to tzw. oś Z. Ostatni element mechaniczny jaki jest niezbędny w maszynach CNC to tzw. oś Z.

Nie będę ukrywał że zbudowanie działającego mechanizmu przysporzyło

mi najwięcej pracy.

To co możecie zobaczyć wymagało kilku godzin pracy przy programie do projektowania 3 D, wielu godzin pracy drukarki 3 D. Kilku korekt, wzmocnień żeby mechanizm działał jak trzeba.

W praniu wyszło kilka szczegółów które

należało by zrobić inaczej, ale jak na pierwszą zbudowany przeze mnie ploter

połączony z frezarkę CNC to i tak

wyszło nieźle.

Tak tak frezarkę CNC. Miałem gdzieś

tam w dalekich planach zbudowanie

czegoś takiego. Podczas projektowania mini plotera pomyślałem czemu by nie skrzyżować obu urządzeń.

Oprócz tego że na mojej maszynce można rysować to też można frezować, oczywiście w rozsądnych granicach ponieważ nie została zaprojektowana jako typowa frezarka CNC.

Podczas łączenia elektroniki wyszło też kilka ograniczeń jakie za sobą pociąga zastosowanie

rozwiązań alternatywnych do oryginalnych modułów wykorzystywanych w tych technologiach.

Ale to była cena jaką zapłaciłem za zrealizowanie podstawowego celu, czyli ma być rozsądnie drogo. Oczywiście moja machina wymaga jeszcze kosmetyki czyli założenie obudowy na elektronikę, pokrycie przewodów oplotem i wykonanie odpowiednich mocowań. W planie też jest przymocowanie do blatu roboczego sklejki o grubości minimum 6 mm co poprawi komfort mocowania obrabianych elementów.

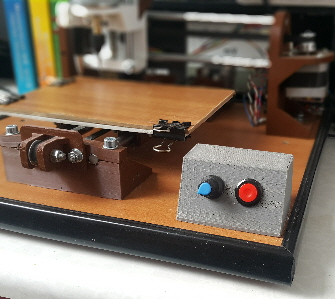

Na zdjęciach na pewno też wypatrzyliście mini panel sterowniczy w którym został zamontowany przycisk awaryjny oraz wyłącznik i regulator obrotów

silnika wrzeciona.

Jako ciekawostkę podam że jest to wysokoobrotowy silnik który może pracować nawet z prędkością

12000 obr/min.

Przycisk awaryjny również się przydał wiele razy a zwłaszcza przy testowaniu nowego oprogramowania

do sterowania ploterem.

Na zakończenie dodam że podczas projektowania i budowy plotera musiałem się wiele nauczyć, dotknąć tematów o których wcześniej nie miałem pojęcia. Poznać drobny procent oprogramowania wspomagającego przygotowania wydruków w technologii CNC oraz nauczyć się obsługiwania samej frezarki.

Ale o tym postaram się napisać w późniejszych artykułach poświęconych tym tematą.

W każdym bądź razie cel został zrealizowany.

Praca plotera

Praca frezarki

Aktualnie buduję nową mini frezarkę CNC.

Zainteresowanych zapraszam pod ten link.

|

o swojej powierzchni narzędziem wykonawczym naszego projektu.

o swojej powierzchni narzędziem wykonawczym naszego projektu. ego.

ego. stronnie klejącej.

stronnie klejącej.

Na płytce można też wydrębnić złącze zasilania silników w przedziale od 12 do 36 V.

Na płytce można też wydrębnić złącze zasilania silników w przedziale od 12 do 36 V.

Najważniejsze są parametry zlokalizowane

Najważniejsze są parametry zlokalizowane Ostatni element mechaniczny jaki jest niezbędny w maszynach CNC to tzw. oś Z.

Ostatni element mechaniczny jaki jest niezbędny w maszynach CNC to tzw. oś Z.